Die Automobilbranche im großen Wandel

6. März 2023

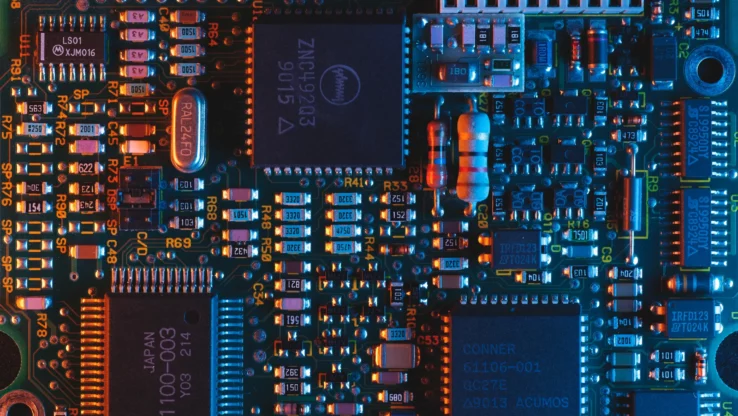

In einem modernen Auto sind teils mehr als 1.000 Halbleiter verbaut. Von der Zündung bis zu den Scheinwerfern: Fast überall werden sie benötigt. Der Chipmangel hat Autohersteller daher vor große Hindernisse gestellt und im Extremfall gezwungen, die Produktion einzustellen. Wie federn sie solche Herausforderungen in Zukunft ab?

Fahrzeuge werden immer komplexer: Waren sie einst lediglich ein Mittel zum Transport von Personen und Frachten, sind sie heute ganze Computersysteme auf Rädern. Die Mikrokontrolleinheit (MCU) fungiert als das Gehirn des Autos und macht es funktionstüchtig. Sie steuert fast alle elektronischen Elemente. Analoge Schaltungen wandeln Signale in digitale Daten um. Nimmt beispielsweise der Regensensor wahr, dass es regnet, kommuniziert das System mit den Scheibenwischern, in welcher Intensität sie das Wasser von der Windschutzscheibe schieben sollen. Ganz automatisch. Möglich machen dies mehrere hundert bis mehr als tausend Halbleiter – in einem Auto.

Doch seit Beginn des Chipmangels hat besonders die Automobilbranche mit den Veränderungen auf dem Markt zu kämpfen. Zwischenzeitlich mussten selbst namhafte, große Automobilkonzerne die Fließbänder ruhen lassen, weil sie die Karosserien nicht mit der benötigten Elektronik bestücken konnten. Die Lieferzeit von Neuwagen verzögerte sich um Monate, teilweise wurden keine neuen Bestellungen angenommen. Gründe dafür waren die hohe Nachfrage nach elektronischen Kleingeräten während der Coronapandemie, steigende Corona-Fallzahlen, aber auch Naturkatastrophen wie starke Winterstürme, Dürren und weltpolitische Krisen. Diese führten dazu, dass Fabriken nicht bedient wurden.

Hersteller wussten sich kurzfristig zu helfen

Um die Knappheit abzufedern, mussten Automobilhersteller auf einiges verzichten: Zunächst bedeutete dies, die Anzahl der sehr gefragten Chips zu reduzieren. Folglich konnten einige Funktionen in der Grund- und Sonderausstattung nicht mehr angeboten werden. Dabei fielen auch Sicherheitssysteme weg, die den Fahrer etwa auf Objekte im toten Winkel hinweisen. Gleichzeitig waren Hersteller dazu gezwungen, ihr Portfolio anzupassen und beliebtere Automodelle vorrangig zu produzieren, während Fans der ausgefalleneren oder weniger gefragten Modelle und Ausstattungen enttäuscht wurden. Und selbst die Topseller gingen in geringerer Stückzahl über das Band, als den Produzenten lieb war. Das machte sich auch am Umsatz bemerkbar.

Der Automobilhersteller General Motors hat in dieser Zeit die „Build-Shy“-Strategie geprägt: Waren die benötigten Chips nicht lieferbar, bauten sie die Autos dennoch mit den vorhandenen Materialien und Bauteilen und parkten die Karosserien anschließend auf Lagerplätzen neben der Produktionshalle zwischen. Diese Strategie hat den Vorteil, dass die Fertigungsanlage weiterläuft Denn sie immer wieder hoch- und runterzufahren, fiele am Ende teurer aus. Ein Nachteil der Methode ist die Gefahr, auf den Karosserien sitzenzubleiben. Hersteller können nicht flexibel auf die sich wandelnde Nachfrage reagieren, was beispielsweise Ford in den USA schmerzlich erfahren musste: Im September 2022 lagerten auf dem Firmengelände mehr als 45.000 Autos, in denen noch keine Chips verbaut waren.

Just-in-time-Modell zu unbeständig für die Zukunft

Noch immer hat sich die Branche nicht wieder gänzlich erholt. Doch sie hat gelernt, dass sie sich anpassen muss – nicht nur kurzfristig, sondern auch auf lange Sicht, um sich in Zukunft resilienter aufzustellen.

Dazu muss sie den gesamten Herstellungsprozess von Autos überdenken. Über Jahrzehnte setzte die Industrie auf das Just-in-time-Modell und optimierte es so weit, dass die Komponenten dann im Werk eintrafen, wenn sie gebraucht wurden. Damit vermieden sie hohe Lagerkosten und erhöhten gleichzeitig die Effizienz. Erst die Halbleiterkrise machte sichtbar, wie fragil und unbeständig dieses Modell ist; einer globalen Herausforderung wie seit 2020 kann das Modell auf Dauer schlichtweg nicht standhalten.

Die lange Vorlaufzeit, die für die Halbleiterproduktion erforderlich ist – etwa sechs Monate von der Unterzeichnung eines Produktionsvertrags bis zur endgültigen Lieferung –, macht es den Chipherstellern schwer, sofort auf die Marktnachfrage zu reagieren und große Mengen auf einmal zu produzieren. Das führt dazu, dass Automobilhersteller sich erstmals direkt an Chip-Lieferanten wenden, um besonders gefragte Mikrochips auf Vorrat zu halten. Außerdem gerät das Thema transparente Lieferketten immer mehr in den Fokus. Insgesamt versuchen die Automobilhersteller mehr Einfluss und Kontrolle in die eigenen Hände zu bekommen. Die neuen Bestrebungen gehen so weit, dass vereinzelte Hersteller sogar erwägen, selbst Chips herzustellen oder in eigene Designs von chipärmeren Komponenten zu investieren.